服務熱線:18630187848

一、粗紗工序的任務

由并條機輸出的熟條直接紡成細紗約需要150 倍以上的牽伸,而目前環錠細紗機的牽伸能力50 倍,所以在并條工序與細紗工序之間需要粗紗工序來承擔紡紗中的一部分牽伸負擔。

因此,粗紗工序是紡制細紗的準備工序,其任務為:

1.牽伸 將熟條抽長拉細5~10 倍,并使纖維進一步伸直平行。

2.加捻 由于熟條經粗紗機牽伸后,須條截面纖維根數少,伸直平行度好,故較低,所以需加上一定的捻度來提高粗紗,以避免卷繞和退繞時的意外伸長,并為細紗牽伸做準備。

3.卷繞成形 將加捻后的粗紗卷繞在筒管上,制成一定形狀和大小的卷裝,以便儲存、搬運和適應細紗機上的喂入。

二、粗紗機的發展

建國后,我國國產粗紗機的發展經過了三個階段:50~60 年代基本使用機構陳舊、牽伸能力低的簡單羅拉牽伸粗紗機,所需工藝道數多、卷裝形式小、自動化程度低、機臺占地面積大、紡紗質量差。

70 年代,隨著新型紡紗的出現,人們把目標集中在采用提高細紗機的牽伸能力、取消粗紗工序、以熟條直接紡成細紗、縮短工藝流程上,所以粗紗機的發展曾停滯不前。

根據各種實踐證明,目前傳統的環錠紡紗仍不能完全取消粗紗工序,故粗紗工序在上個世紀70年代前后又有了新的發展,特別是改革開放的80 年代以后,新技術、新工藝,和紡織機械配件的引進,使粗紗機不僅在牽伸機構上、卷裝形式上有所改進,而且在適紡性能、高產和自動化程度方面都有新的突破,如:淘汰了傳統的豎錠式加捻卷繞形式而改為懸錠式,這也是現代粗紗機十分顯著的特征;設計錠速一般在1500r/min 左右,有的可達1800r/min;牽伸型式采用四羅拉雙短皮圈牽伸;取消了錐輪變速機構,采用工業控制計算機、可編程序控制器及變頻等技術的多電機傳動系統,使整機的傳動大大簡化;觸摸顯示屏直接輸入必要的參數,提高了設備運轉率,簡化了工藝參數的設定過程;采用高精度CCD 張力傳感器,實現張力自動微調;完善了清潔系統;提高了落紗的自動化程度。

目前,我國仍在使用的國產粗紗機主要有國產二代的A456 系列、A454 系列豎錠式粗紗機,國產第三代的FA系列及其他系列懸錠式(也稱吊錠式)粗紗機,如FA401、FA421、FA423、FA425、FA458、FA481、FA491、FA492、FA493/FA494、HY493 等。

三、粗紗機的工藝過程

根據粗紗機的機構和作用,全機可分為喂入、牽伸、加捻、卷繞、成形五個部分。此外,為了保證產品的產量和質量,粗紗機還設置有一些輔助機構。

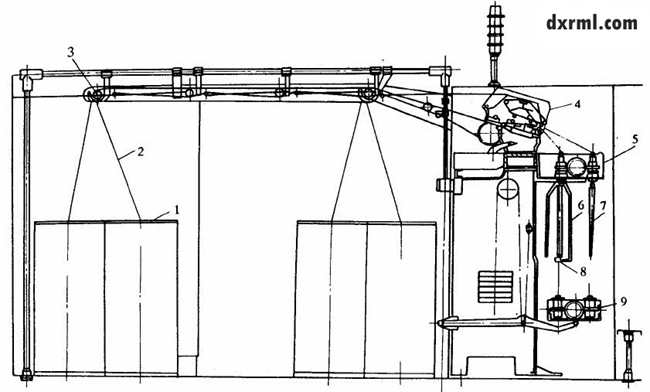

下圖為粗紗機的工藝過程,熟條2 從條筒1 中引出,由導條輥3 輸送進入牽伸裝置4,經牽伸裝置牽伸成規定的細度后由前羅拉輸出,經錠翼6 加捻成粗紗,并引至筒管。

錠翼6 隨錠子7 一起回轉,錠子一轉,錠翼給紗條上加上一個捻回。

筒管由升降龍筋9傳動,由于錠翼與筒管回轉的轉速差,使粗紗通過壓掌8 卷繞在筒管上。

升降龍筋(下龍筋)帶著筒管做上下運動,從而實現了粗紗在筒管上的軸向卷繞。

控制龍筋的升降速度和升降動程,便可制成兩端為截頭圓錐形的粗紗管紗。

紡織機械配件圖

1-條筒 2-熟條 3-導條輥 4-牽伸裝置 5-固定龍筋 6-錠翼 7-錠子 8-壓掌 9-升降龍筋